Основным техническим и технологическим элементом кислородного конвертера является его корпус, который состоит из стального кожуха и огнеупорной футеровки, образующих рабочее пространство агрегата, в ванне которого совершается скоротечный процесс высокотемпературной трансформации чугуна, скрапа и флюсов в высококачественную сталь. В состав стальной конструкции конвертера входят также опорное кольцо с цапфами и системой крепления в нем корпуса, опорные узлы и станины, механизм поворота конвертера и фурмы с системой крепления и перемещения.

Форма рабочего пространства корпуса конвертера определяется весьма интенсивным вводом в это пространство больших объемов газообразного окислителя ‒ кислорода, что чревато выносом из ванны частиц шлака и металла. Это предопределило необходимость выполнять рабочее пространство конвертера в виде полузамкнутого объема. К тому же вынуждает и то, что в процессе плавки конвертер приходиться выводить из вертикального положения, чтобы рассредоточить в ванне шихту, выпустить сталь, слить шлак.

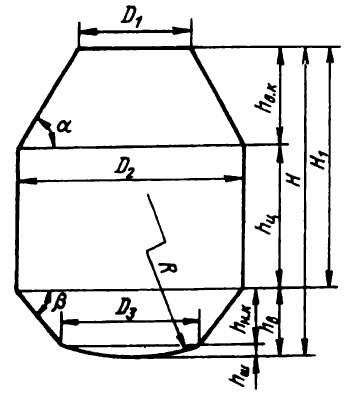

Форму корпуса конвертера можно представить состоящей из нескольких геометрических фигур: верхнего усеченного конуса (увенчанного горловиной), цилиндра, нижнего усеченного конуса и примыкающего к нему шарового сегмента ‒ днища. В случае применения донной или комбинированной продувки ванны, днище может быть плоским.

Размеры конвертера определяются заданной производительностью - его вместимостью. Удельный объём рабочего пространства может быть в пределах 0,8 - 1,0 м3/т выплавляемой стали, а отношение высоты рабочего пространства Н конвертера к диаметру его цилиндрической части D2 находится в пределах 1,2 ‒ 1,7 (рис.1).

Рис.1 Схема рабочего пространства конвертера

D1; D2; D3 ‒ соответственно диаметры горловины, цилиндрической части и днища; R ‒ радиус шаровой части днища; hвк , hнк , hц , hв, и hш ‒ соответственно высота верхней и нижней конической частей, цилиндрической части, ванны и шаровой части; H и H1 ‒ соответственно полная высота и высота свободного пространства

При выборе величины этих параметров необходимо учитывать ряд технических и технологических условий работы конвертера. Если удельный объем рабочего пространства конвертера недостаточен, выбросов металла или шлака не избежать, особенно в условиях интенсивной продувки ванны через одно ‒ два сопла в фурме. Если же он чрезмерен ‒ неоправданно велики габариты конвертера и расходы на его металлические конструкции, футеровку и др. К выплескам расплава может привести и недостаточная высота цилиндрической части рабочего пространства. Однако увеличение hц неизбежно приводит к увеличению общей высоты конвертера и, следовательно, высоты конвертерного отделения цеха.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Глубина ванны конвертера оказывает существенное влияние на её стойкость, на процесс выплавки стали. Если она недостаточна ‒ возможно, влияние реакционных зон расплава на футеровку днища конвертера; если превышена оптимальная глубина ванны - задерживается плавление тяжеловесного стального лома, у днища ванны возникают зоны "застоя" расплава, из которых плохо удаляются неметаллические включения. Глубину ванны 350 ‒ 400-т конвертеров обычно доводят до 1,95 м.

Усеченная часть верхнего конуса конвертера ‒ горловина, имеет отверстие, диаметр которого принимается равным 0,45 ‒ 0,65 диаметра цилиндрической части рабочего пространства конвертера. При уточнении величины этого параметра исходят из необходимости максимально сократить время на завалку стального лома и снижения потерь металла через горловину во время продувки ванны. Угол наклона горловины к вертикали целесообразно сохранять в пределах 25 ‒ 30°, что предупреждает обрушение футеровки.

Усеченная часть нижнего конуса рабочего пространства предупреждает образование застойных зон ванны у днища конвертера. Диаметр ее (у днища) не должен превышать 0,9 D2. Угол наклона образующей нижнего усеченного конуса к вертикали у глуходонных конвертеров достигает 20°, у конвертеров с отъемным днищем ‒ 30°.

Кожух корпуса конвертера выполняют из высокопрочной листовой стали цельносварным, либо с отъёмным днищем.

Верхнюю коническую часть кожуха выполняют из листов толщиной 60 ‒ 70 мм. Горловину нередко располагают симметрично его вертикальной оси. Это обеспечивает равное удаление подфурменной зоны от стенок корпуса, равномерный износ футеровки стен и горловины. Верх горловины укрепляют массивным стальным шлемом.

Цилиндрическую часть кожуха изготавливают из листов толщиной до 100 мм. На внутреннюю поверхность её вверху и внизу по всему периметру в горизонтальной плоскости приваривают кольца, повышающие жесткость кожуха и служащие полками для кладки первых рядов футеровки.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Днище кожуха, в случае применения только верхней продувки, выполняют сферическим. Такая форма способствует перемешиванию расплава и увеличению стойкости футеровки. Широко применяются отъемные днища. Они позволяют ускорить ремонт футеровки. Конвертеры с неотъемным днищем обладают достаточно высокой жесткостью корпуса в целом и надежностью конструкции его донной части. Изготавливаются из стальных листов толщиной 50 - 60 мм.

Корпус конвертера в силу многих причин не может быть установлен непосредственно на фундамент. Для придания ему положения, обусловленное вводом в эксплуатацию, содержанием технологического процесса, периодами ремонта и др. служит опорное кольцо с цапфами, которое опирается на подшипниковые узлы стальных рам, вмонтированных в фундамент.

Опорное кольцо коробчатого сечения состоит из двух полуколец, соединенных впрессованными или приваренными цапфами. Внутренний диаметр опорного кольца на 160 ‒ 200 мм больше наружного диаметра кожуха. Это позволяет избежать чрезмерных термических напряжений в опорном кольце.

Кроме того, упомянутый монтажный зазор обеспечивает возможность независимых свободных температурных и силовых деформаций корпуса и опорного кольца; период эксплуатации конвертера удлиняется. Опорное кольцо соединено с несущим поясом, который опоясывает кожух на границе его цилиндрической и нижней конической частей. Он снабжен тремя кронштейнами, расположенными относительно друг друга под углом 120°, в соответствии с гнездами на опорном. С помощью сферических шарниров, пальцев и трех меридиальных тяг корпус конвертера подвешивается к опорному кольцу. (Иногда применяют 12 тяг, сформированных в четыре группы).

Наличие шарнирно закрепленных меридиальных тяг позволяет конвертеру свободно самоустанавливаться в опорном кольце, цапфы которого воспринимают все статические и динамические нагрузки корпуса, в связи с чем они изготавливаются коваными из особо прочной стали. Покоятся в роликовых подшипниках, впрессованных в опорные станины. Благодаря этому конвертер можно вращать вокруг оси цапф на 360°. Один из подшипников "плавающий", что позволяет конвертеру смещаться вдоль оси цапф на 20 ‒ 30 мм. По оси цапф возможны каналы для пропуска труб, по которым подают газ к фурмам, в случае применения донной продувки расплава.

Поворот конвертера вокруг оси цапф для выполнения технологических операций осуществляет электрический привод. Он обеспечивает плавную и точную фиксацию заданного угла наклона конвертера для заливки в его ванну чугуна, завалки твердых составляющих шихты, выпуска стали, слива шлака и др. В состав механизма поворота входят: один ‒ два двигателя, редукторы, система управления механизмом. У большегрузных конвертеров применяют двусторонний механизм поворота конвертера, т.е. у каждой цапфы свой привод.

Система подвески относится к числу наиболее важных элементов оборудования кислородных конвертеров: в силу своей ответственности за перемещения "груши" во время колебания температуры её кожуха за время одной плавки стали. Имеет место заедание в шарнирных соединениях или подшипниках скользящего контакта. Переход на поворотный контакт решило проблему: кулиса между опорным кольцом и конвертером с двумя подшипниками по краям преобразовывает деформацию "груши" в незначительные перемещения в подшипниках, что уменьшает возможность заедания на контактных поверхностях.

Основной реагент процесса выплавки стали ‒ кислород, подают в рабочее пространство конвертера фурмой. Её конструкция практически идентична как в случае применения на конвертерах с верхней продувкой расплава, так и при комбинированной продувке, совмещающей подачу кислорода сверху и того или иного газа снизу.

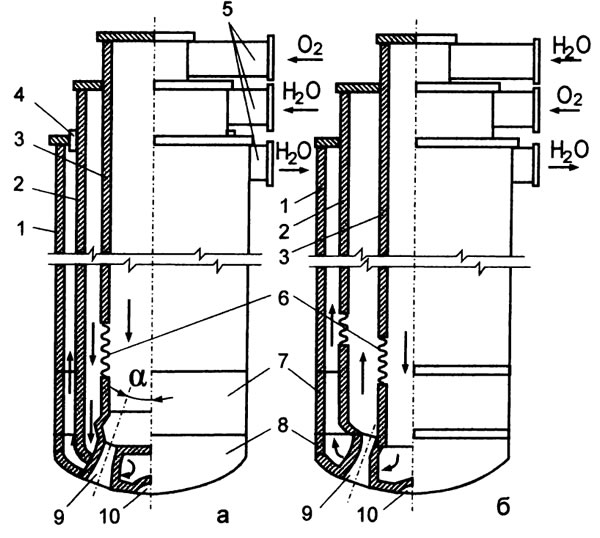

Фурму выполняют из трех концентрично расположенных соосно совмещенных стальных труб и сменной головки из электролитической меди с соплами Лаваля (рис.2). Полости, образованные трубами, служат для подачи в рабочее пространство конвертера кислорода, а также для подвода и отвода охлаждающей фурму воды. Вода отводится по внешней трубе, что позволяет подводить холодную воду непосредственно к медной головке под давлением 1,1 ‒ 1,3 МПа.

Рис.2 Фурма, с подачей по центральной трубе кислорода (а), или воды (б)

1‒3 ‒ стальные трубы; 4 ‒ сальниковое уплотнение; 5 ‒ патрубки для подачи кислорода и воды; 6 ‒ компенсатор; 7 ‒ сменная часть наружной трубы; 8 ‒ головка фурмы; 9 ‒ сопло.

Кислород подают через центральную трубу или по боковой полости. Сопла преобразуют энергию давления кислорода в кислородопроводе до 1,5 ‒ 1,8 МПа в кинетическую ‒ он входит в рабочее пространство корпуса конвертера со сверхзвуковой скоростью, активно взаимодействия с расплавом.

Головку фурмы выполняют обычно с 4 ‒ 6 соплами, расположенными веерообразнорасходящимися, с углом наклона к вертикали в пределах 10 ‒ 16°. Наконечники фурменных устройств кислородного конвертера с верхним дутьем работают в условиях высоких температур, контакта с газами, шлака, частицами металла, излучения от реакционных зон. Эти условия, а также непостоянство расхода и давления кислорода по ходу продувки ванны, сложность контроля фактической высоты положения фурмы над уровнем ванны приводят к интенсивному эрозионному износу выходных участков сопел. По причине эрозии может происходить более 50% прогаров фурм верхнего дутья.

Кроме того, неудачные компоновки соплового блока и системы охлаждения наконечника, применение сварки для закрепления медного сопла на фурме приводят к выходу их из строя уже через несколько плавок. Начальная локальная эрозия выходных кромок сопел возникает во время попадания частиц металла и шлака на наружную поверхность медного наконечника. Дальнейшее развитие эрозии является следствием "отрыва" потока кислорода от стенок диффузора сопла Лаваля и эжекции высокотемпературной окружающей среды внутрь сопла.

Интенсивность дальнейшего развития эрозии зависит от режима продувки ванны, эффективности водяного охлаждения наконечника фурмы и конструкции сопел. Конструкция конического сопла Лаваля с цилиндрическим участком в горле сопла и углом раствора диффузора 30° обеспечивает: безотрывное течение дутьевых струй; максимально сокращает длительность существования зоны отрыва в соплах при включении и отключении подачи кислорода в фурму; уменьшает поверхность контакта присопловой области наконечника с высокотемпературными газами и каплями шлакометаллической эмульсии из реакционной зоны путем увеличения поперечного сечения начального газодинамического участка кислородных струй. Конструкция сверхзвукового конического сопла с увеличенным углом раствора диффузора и цилиндрическим горлом для эффективной продувки расплава в конвертерах показала повышенную стойкость к эрозионному износу.

Предпочтение отдается ковано-сварным дутьевым устройствам для продувки ванны конвертера. Применение цельнолитых наконечников остается целесообразным для уменьшения себестоимости стали.

Кислородные конвертеры некоторых металлургических предприятий оборудованы двухъярусными фурмами. Сопла второго яруса устанавливают выше основного на 2,0 ‒ 2,5 м. Применение двухъярусных фурм позволяет интенсифицировать дожигание монооксида углерода до CO2, что ускоряет процесс выплавки стали. Этому же способствует применение пульсирующего дутья. Пульсация кислородного потока достигается размещением в фурме перед соплами специальных газодинамических насадок ‒ пульсаторов.