Если требуется одновременно большое количество металла, например, для получения крупной отливки или необходима высокая производительность литейной, для плавки используют отражательные печи. Такие печи применяются в заготовительных литейных цехах, производящих слитки, и литейных цехах, выпускающих крупное фасонное литье. Емкость отражательных печей составляет от 0,2—5 т (фасоннолитейные цехи легких сплавов) до 50—100 т (заготовительные цехи). По способу обогрева отражательные печи бывают пламенные и электрические.

Пламенные печи обогреваются топливом (мазутом, газом), при этом металл нагревается от непосредственного соприкосновения с пламенем или отходящими газами, а также за счет тепла, испускаемого нагретой футеровкой. Поскольку нагрев металла в отражательных печах происходит только сверху, ванну печи делают неглубокой, но с большой поверхностью, что дает возможность плавить быстро и с небольшим расходом топлива. Однако большая поверхность способствует повышенному окислению и газонасыщению металла вследствие непосредственного соприкосновения продуктов горения с расплавом.

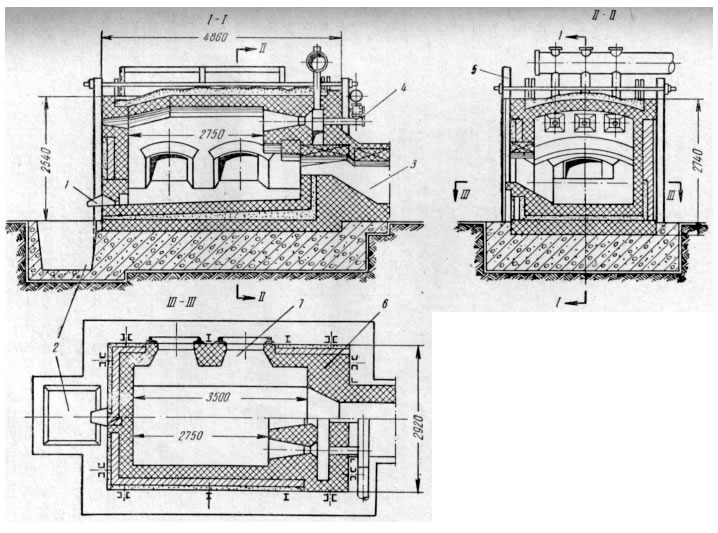

Плавка с применением флюсов и последующее рафинирование металла позволяет, однако, готовить в пламенных печах металл хорошего качества. В цехах цветного литья встречаются пламенные печи трех разновидностей: стационарные, наклоняющиеся и барабанные качающиеся. Отражательная стационарная печь (рис. 1) отапливается при помощи форсунок, расположенных обычно со стороны боковой стенки.

Рис. 1 Схема отражательной печи для плавки алюминиевых сплавов

1 — летка и желоб; 2 — яма для ковша; 3 — дымоход; 4 — горелки; 5 — металлический каркас; 6 — огнеупорная кладка; 7 — завалочное окно

Количество форсунок зависит от габаритов печи. Применяют форсунки высокого давления, в которые воздух подается от компрессора под давлением 490,3— 628,4 кН/м2 (5—6 aтмосфер). Продукты сгорания отводятся с помощью отверстий, расположенных над ванной металла немного ниже ряда форсунок. Продукты горения в рабочем пространстве печи имеют вращательное движение, что характерно для большинства отражательных печей, отапливаемых мазутом и газом (генераторным или природным).

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Газовые отражательные печи хорошо зарекомендовали себя в литейных цехах, так как имеют ряд преимуществ перед печами, отапливаемыми мазутом, в которых обеспечить полноту сгорания топлива и нужную печную атмосферу труднее. Кроме того, большинство мазутов содержит в своем составе влагу — основной источник водорода в печи, для удаления которой требуется дополнительная очистка. Поэтому в свое время для плавки легких сплавов пламенные мазутные печи заменили электрическими отражательными печами.

Проведенная в последние годы работа по переводу отражательных печей на отопление природным газом, широкое применение подогрева дутья, а в отдельных случаях и кислорода, снова повысило удельный вес пламенных печей в литейных цехах цветных сплавов.

Что же касается опасности сильного газонасыщения металла от контакта с продуктами сгорания в отражательных печах (основной недостаток плавильных агрегатов), то в настоящее время разработана технология плавки различных сплавов с применением флюсов. По этой технологии можно получать металл достаточно высокого качества, почти не уступающий металлу, приготовленному в электропечах. Металл, приготовленный в электрических печах при плавке на воздухе, содержащем пары воды, также нуждается и в дегазации и в рафинировании от неметаллических включений.

В настоящее время газовые отражательные печи применяют даже для плавки магниевых сплавов, что в недалеком прошлом считалось неприемлемым из-за энергичной окисляемости магния и его склонности к воспламенению. Применение покровных флюсов и печей с форкамерами позволяет в этом случае получать вполне качественный металл.

Пламенные отражательные печи особенно удобны и экономичны при переплаве отходов в производстве вторичных сплавов, так как в них можно быстро переплавлять разногабаритную шихту. Регулирование атмосферы печи позволяет производить очистку металла от нежелательных примесей в результате окислительно-восстановительной плавки, что практически невозможно при плавке в электропечах с открытыми нагревательными элементами.

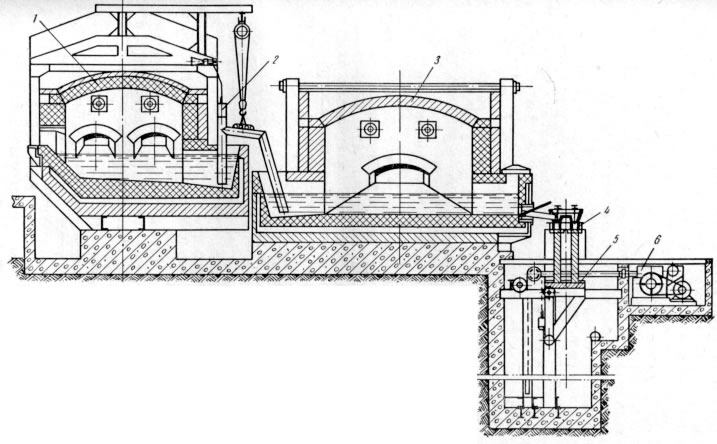

Отражательные пламенные печи широко применяются в заготовительном литье, где они строятся в паре с подогреваемым миксером (рис. 2). Миксер мало отличается от печи. Печь и миксер снабжены специальными карманами. Готовый сплав из кармана печи сифоном переливается в карман миксера.

Рис. 2 Схема плавильно-литейного агрегата для плавки и литья слитков методом непрерывного литья

1 — печь; 2 — сифон для перелива металла; 3 — миксер; 4 — кристаллизатор; 5 — литейная машина; 6 — привод литейной машины

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Непосредственную разливку готового металла осуществляют из миксера. Это позволяет вести плавку независимо от разливки, что приводит к повышению производительности плавильных печей и обеспечивает непрерывность плавки.

Сифонный перелив исключает применение ковшей, сокращает время перелива расплава из печи в миксер, уменьшает окисление сплава при переливе, обеспечивает безопасные методы труда.

Современные печные устройства в заготовительных цехах снабжены системой автоматического регулирования горения топлива в печи и миксере (регулируется температура печи, соотношение между расходом топлива и воздуха, давление в печи, а также подогрев топлива—мазута). В результате снижается расход топлива, улучшается качество горения и облегчаются условия труда обслуживающего персонала.

В фасоннолитейных цехах легких сплавов встречаются отражательные печи с карманом, которые используют в качестве плавильно-раздаточных агрегатов при литье в кокиль. Металл в раздаточном кармане, отделенном от плавильной камеры печи, свободен от модифицирующих солей или другого покровного флюса что создает удобства при разливке сплава. При зачерпывании металла флюс не попадает в разливочный ковш. Раздаточный карман обычно снабжен крышкой, которая имеет небольшое отверстие для зачерпывания порции металла ручным ковшом, что обеспечивает хорошие гигиенические условия труда литейщиков.

Загрузка шихты в отражательные печи большой и средней емкости производится через окна в боковых стенках печей с помощью завалочных машин шаржирного типа. При переплавке мелкой шихты и стружки применяют механизированную загрузку печи через отверстия, проделанные в своде или на верхних уровнях боковых стенок, с помощью скиповых подъемников или транспортеров.

Отражательные наклоняющиеся печи в отличие от стационарных печей можно наклонять при выпуске и загрузке металла с помощью специальных приводных механизмов.

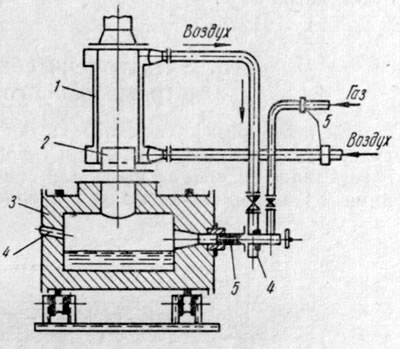

Из других пламенных печей в небольших литейных цехах находят применение барабанные качающиеся печи, отапливаемые мазутом или газом с форкамерой или без нее. В фасоннолитейных цехах медных сплавов применяются обычно печи без форкамеры (рис. 3).

Рис. 3 Схема барабанной качающей печи пламенного типа

1 — рекуператор; 2 — телескопическая втулка; 3 — печь; 4 — смотровое окно; 5 — горелка

Принцип работы барабанных качающихся печей такой же, как и у отражательных печей, но при покачивании печи в процессе работы металл может нагреваться от раскаленной футеровки стенок печи. Наиболее удобны барабанные печи, работающие на газовом топливе. Несмотря на непосредственный контакт продуктов горения с расплавом, в этих печах можно получать металл довольно высокого качества в результате интенсификации плавки (применение горелок высокого давления), окислительной атмосферы в печи, которая уменьшает опасность насыщения металла водородом, и применения покровных флюсов.

Практика последних лет показывает, что при плавке медных сплавов такие газовые печи барабанного типа с успехом конкурируют с дуговыми электропечами типа ДМК. Газовые печи более экономичны, легки в обслуживании, кроме того, дают меньше шума при работе, чем электродуговые печи. В зависимости от состава сплава отражательные печи футеруют кислыми, основными или нейтральными огнеупорами.

Отражательные печи для плавки сплавов меди, никеля, магния футеруют основными огнеупорами, а для плавки алюминиевых сплавов — нейтральными.

Однако основные огнеупоры (магнезитовый кирпич и др.) имеют большой коэффициент термического расширения, поэтому при резких колебаниях температуры в печи в футеровке получаются трещины. В этом отношении более удобна набивная или наварная футеровка из смеси мелкогранулированного огнеупорного материала со связующим. Если поддерживать определенную температуру во время остановки печи, то такая футеровка может служить довольно долго (до 6—8 месяцев).

На практике основным огнеупорным материалом выкладывают часть печи, непосредственно контактирующую с металлом и шлаком (ванна печи), свод делают почти всегда из динаса, а стенки — из шамота. Ванны печей небольших емкостей, предназначенные для плавки меди и медных сплавов, можно выкладывать из шамота, так как закись меди является довольно слабым основанием и опасность взаимодействия с материалом футеровки сравнительно небольшая.

При плавке алюминиевых и особенно магниевых сплавов не рекомендуется применять различные виды огнеупоров, содержащие кремнезем (кремнекислые, полукислые и глиноземистые).

Кремнезем в шамоте в той или иной мере подвергается воздействию алюминиевого расплава, причем восстановленный из футеровки кремний растворяется в жидком металле, а образующаяся окись алюминия нарастает на поверхности футеровки. Так, например, шамотный кирпич, имевший типичный состав 62,3% SiO2, 32,7% Al2O3, остальное Fe2O3, TiO3 и др., после длительной работы содержал 71,8% Al2O3, 21% Al, 5,2% Si, 1,0% Fe и 0,4% Ti. Поэтому рекомендуется применять сорта шамота, которые содержат наибольшее количество глинозема. Жидкий магний также способен реагировать с кремнеземом футеровки, что приводит к восстановлению кремния и загрязнению им металла, а реакция магния с Al2O3 приводит к образованию шпинели MgO • Al2O3, также загрязняющей сплав в форме неметаллических включений. В этом случае наиболее подходящим материалом для футеровки будет магнезит.