Всё возрастающие требования к литью ускорили в последнее время развитие технологии прецизионного литья. Вначале основное внимание было уделено производству отливок из сплавов, которые невозможно или затруднительно получать путем обработки резанием. Затем этот метод распространился на отливки сложной конфигурации, которые обычно получают механической обработкой.

Благодаря преимуществам вакуумирования применение вакуумной плавки стало обычным для технологии прецизионного литья. Сначала этот способ применялся в производстве драгоценных металлов. Для получения тончайших деталей применяют центробежное литье. Применение вакуума позволяет избежать окисления легирующих добавок, а, следовательно, получить отличную литую поверхность, что в свою очередь значительно облегчает процесс полировки ювелирных изделий.

При производстве высоковольтных рентгеновских трубок анод закладывается в медный блок для улучшения условий теплопередачи. Наилучший результат получается при заливке меди вокруг анодов в условиях вакуума.

Сложные детали из сплавов, способных работать при высоких температурах, используют при производстве турбин. Почти все эти сплавы содержат такие реакционноспособные металлы, как алюминий, титан, цирконий и бор. Для получения стабильных свойств требуется строгий контроль химического состава сплава. Все это можно достичь в условиях вакуумной плавки. Кроме этого, применение вакуума улучшает условия заливки, т. е. литейные характеристики, что позволяет получать отливки очень сложной конфигурации.

Как правило, для прецизионного литья в качестве шихты используют слитки строго определенного состава, предварительно полученные в другом плавильном агрегате. Введение легирующих в процессе плавления возможно, но к этому прибегают только в исключительных случаях.

При использовании прецизионного литья особое внимание уделяют качеству исходной шихты, скорости плавки, температуре разливки, скорости разливки и затвердевания, так как эти факторы значительно влияют на свойства готовых отливок. Меньшего внимания требует процесс расплавления. Увеличивающийся интерес к прецизионному литью стимулировал развитие надежно и экономично работающих плавильных печей, которые, как правило, просты в конструкции и работе. Конструкция их должна позволять введение легирующих по ходу плавки, подачу подогретых форм под заливку и их удаление после заливки. Требуемое давление в камерах печи (плавильной и литейной) должно достигаться в максимально короткий срок с помощью высокопроизводительных вакуумных насосов. Генератор для печи подбирают в зависимости от массы садки такой мощности, чтобы обеспечить минимальное время расплавления. Огнеупоры для тигля выбирают в зависимости от состава сплава.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

В настоящее время существуют два способа производства литья в вакууме: обычный и центробежный. Отливки для ядерной, энергетической и ювелирной промышленности в основном получают центробежным литьем. Для деталей турбин применяются оба метода.

Установки для производства литья обычным способом

Такие установки явились следствием дальнейшего совершенствования обычных индукционных печей, в которых жидкий металл заливается в форму путем наклона тигля.

В печах для индукционного литья шихта, предварительно выплавленная путем вакуумно-индукционного переплава, быстро расплавляется в условиях глубокого вакуума. Скорость плавления для печей малой и средней производительности составляет 1,2—2,8 кг/мин при давлении 1 × 10-4 мм рт. ст.

Форму под заливку подогревают до 1000—1100 °С и вводят в печь. Снижение температуры огнеупорной формой должно быть минимальным. Для обеспечения быстрого расплавления шихты, доставки форм под заливку, высокой скорости откачки воздуха печь имеет две камеры, разделенные вакуумным затвором (шибером).

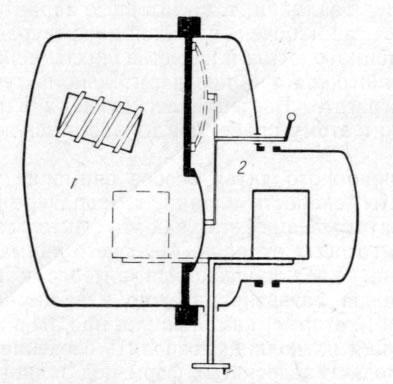

Рис. 1 Двухкамерная вакуумная индукционная литейная печь (горизонтальная конструкция)

Из существующих двух типов печей старая модель имеет две горизонтальные камеры (рис. 1). Плавильная камера 1 с тиглем неподвижна и на нее монтируется вакуумный затвор. Литейная камера 2 оборудована поворотным столом для форм.

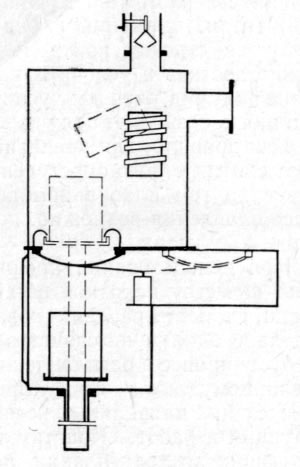

Печь с вертикальными камерами (рис. 2) более удобна в эксплуатации.

Рис. 2 Двухкамерная вакуумная индукционная литейная печь (вертикальная конструкция)

Такие печи имеют камеры прямоугольной формы с открывающимися дверцами. Формы из литейной камеры подаются под заливку гидравлическим подъемником. Высота подъема регулируется. Тигли для печей обоих типов могут быть набивными или готовыми, второй тип предпочтительнее в смысле технологичности работы, но стойкость готовых тиглей меньше, чем набивных. Готовые тигли имеют также преимущество в отношении стойкости к разрушению эрозией. Основной недостаток тиглей обоих типов — низкую термостойкость (особенно для готовых) — устраняют при помощи специального устройства. В период между плавками без нарушения вакуума в тигель вводят проводник, который греется индуктором, поддерживая высокую температуру тигля.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Заливка форм осуществляется таким образом, чтобы положение струи не менялось во время заливки. Очень важно, чтобы струя не прерывалась. Данная технология требует очень быстрой заливки. Время заливки для садки 9,6 кг составляет 2—6 сек.

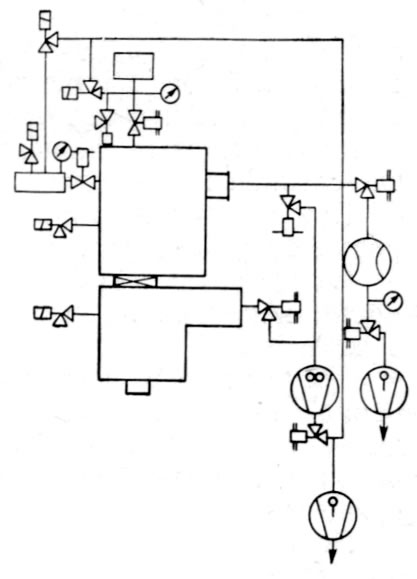

Тигель не имеет сливного носка. Ось вращения тигля определяется эмпирически. Она зависит от отношения диаметра к высоте тигля и обычно находится посредине высоты тигля и затем сдвигается внутрь по отношению к оси тигля. Тигель вращается с помощью гидравлического привода или с помощью электродвигателя. Механизм поворота может работать с программным регулированием для обеспечения одинаковых условий заливки. Тигель может поворачиваться вперед на 120 и назад на 20° для подплавления мостов. Печь снабжена таким же генератором средней частоты, как при вакуумно-индукционном переплаве. Однако мощность генератора выбирают большей для ускорения процесса плавления. Для 22-кг печи, например, чтобы обеспечить плавление за 8 мин, необходимо иметь генератор мощностью 200 кВт. Оптимальным условием работы печи следует считать работу, когда время дегазации формы и время плавления одинаковы. Давление в плавильной камере должно быть не более 10-4, в литейной не более 10-2 мм рт. ст. с тем, чтобы давление после соединения двух камер не превышало 10-3 мм рт. ст. и быстро восстанавливалось до 10-4 мм рт. ст. В соответствии с этим условием выбирается вакуумная система (рис. 3).

Рис. 3 Схема вакуумной системы литейной печи

Для плавильной печи обычно используют диффузионный насос, а часто и бустерный. Литейная камера оснащена насосом типа Рутса. Управление вакуумной системой — дистанционное.

Плавильная камера находится под вакуумом между плавками. Поэтому все вспомогательные узлы и механизмы снабжены шиберами. Работа всех этих устройств не должна влиять на время плавки и давление в печи. Температура в печи замеряется термопарой погружения и оптическим пирометром.

Шихта для плавки специальным захватом пневматического действия вводится в тигель, при этом автоматически освобождается слиток в момент касания его с днищем тигля.

В некоторых случаях (например, когда шихта состоит из нескольких слитков различного диаметра) применяют устройство для горизонтальной загрузки шихты. В этом случае тигель под загрузку наклоняется в горизонтальное положение. Загрузочные материалы попадают на совок, который вводится в тигель. Все виды работ могут осуществляться двумя плавильщиками. Печи для исследовательских работ оснащены также приспособлениями для отбора проб и подачи легирующих. Для контроля затвердевания отливки используется специальная рентгеновская аппаратура.

Описанные выше печи обычно рассчитаны на садку 8, 20, 40 и 80 кг. В настоящее время проектируются печи на 320 кг. В таких печах можно заливать до 40 форм за плавку. Заливка осуществляется через специальную воронку объемом, равным объему металла на одну форму. Большие печи оснащены двумя вакуумными шлюзами для непрерывной загрузки и выгрузки форм. Транспортировка осуществляется с помощью роликовых тележек.

Установки центробежного литья

Центробежное литье имеет значительные преимущества для отливок с неравномерным распределением массы различных частей, для деталей с очень тонким сечением.

Для сплавов с реакционноспособными элементами центробежное литье может применяться в условиях вакуума или в атмосфере инертного газа. Производство драгоценных металлов лучше осуществлять в вакууме. Почти все эти сплавы в качестве легирующего компонента содержат медь, которая в условиях вакуума не окисляется. Окисленная же поверхность очень плохо полируется.

При получении отливок центробежным литьем в вакууме полировка будет дешевле.

Содержащие медь материалы для энергетической промышленности, например, пакеты анодов, также предпочтительнее получать в вакууме.

Установки для центробежного литья в вакууме бывают двух типов. Установки первого типа — это небольшие установки, в основном для ювелирной промышленности, в которых тигель и форма расположены на оси вращения. Дисбаланс, который имеет место во время вращения, компенсируется контрвесом. Подогретая форма крепится на тигле. После окончания процесса плавления тигель и форма подымаются выше индуктора и приводятся во вращение в горизонтальном положении. Металл под действием центробежных сил заполняет форму. Контрвес для компенсации дисбаланса не нужен, если несколько установок объединены вместе и расположены симметрично. Так как форма расположена над тиглем и имеется небольшое отверстие для дегазации, то такие установки используют только для небольших количеств металла, предварительно рафинированного в вакууме. Тигли в таких установках изготавливаются только из графита или кварца — материалов, мало подверженных механическому воздействию при высоких температурах. Поэтому сплавы на железной основе не могут быть получены в такого типа установках. В силу конструктивных особенностей невозможно замерить температуру металла термопарой погружения или пирометром. Вместо этого используется косвенный метод — замер температуры стенок тигля.

Обычно в установках подобного типа используют огнеупорные формы, но иногда графитовые или металлические.

Установки второго типа (для больших объемов) построены по принципу, когда формы соединены с коллектором, в который металл заливается из тигля, в результате чего вращается не тигель, а коллектор.

В этом случае заливка может осуществляться либо через верх при наклоне тигля, либо через его днище. Формы могут быть из огнеупорного графита или металла.

В данной работе описывается в основном технология прецизионного литья небольшой массы. Отработка данной технологии позволила начать строительство установки большего объема.