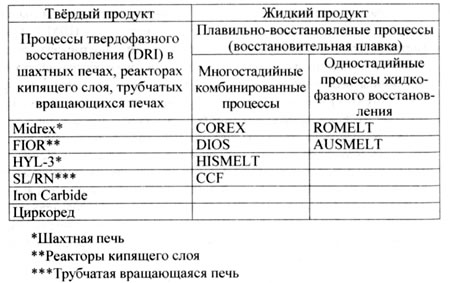

В настоящее время объявлено значительное число процессов внедоменного и бескоксового получения металла в чёрной металлургии. Не все из них прошли опытно-промышленное опробование. Наиболее известные из этих процессов, по классификации В. А. Роменца. приведены в таблице ниже.

Следует отметить, что апробированные в процессе Ромелт способы: применение барботируемой кислородным дутьём шлаковой ванны в качестве реакционной зоны восстановления, работа под разрежением повторяются и при создании новых процессов. Попытки использовать возможность непосредственного ввода в шлаковую ванну пылеугля и порошковой руды через фурмы известными способами благоприятствуют восстановительным процессам. Однако их скорости не являются узким местом процесса, который лимитируется подводом тепла в реакционную зону. Указанный ввод потребует дополнительных затрат на системы подготовки и ввода материалов с увеличением общих инвестиций на процесс. Применённая в процессе Ромелт загрузка через свод обеспечивает необходимое распределение железосодержащей шихты и угля в барботируемой шлаковой ванне.

Классификация альтернативных бескоксовых процессов

Установлено, что сравнительная экономическая оценка новых процессов получения жидкого металла целесообразна только на стадии разработки технических проектов промышленных агрегатов. При определении инвестиций следует придерживаться равных условий по составу установок, исходя из целей процессов. Издержки производства необходимо определять в сопоставимых ценах, учитывающих их разный уровень в зависимости от качества материалов и энергии. Например, включение или невключение кислородной станции в комплекс установки того или иного процесса не только существенно влияет на размер инвестиционных затрат, но и на цену кислорода в издержках производства.

Величины расходных коэффициентов железосодержащих материалов и угля указываются в одних случаях за вычетом отсева при классификации перед загрузкой, а в других случаях приводятся полностью. В процессе Ромелт, например, классификация материалов вообще не требуется. Поэтому следует предостеречь от сравнительных оценок по исходным данным из разных источников, которые не являются сопоставимыми и зачастую носят расчётный характер, не подтверждённый промышленными испытаниями. При удельных расходах угля в пределах одной тонны и кислорода в интервале 550-800 м3 на одну тонну жидкого чугуна все новые процессы могут быть конкурентоспособными в режиме промышленной эксплуатации. В процессах с дожиганием газов в агрегате расходы кислорода будут ближе к верхнему пределу, а расход угля будет ниже указанного. Расход кислорода в процессе Ромелт не оказывает большого влияния на затраты в издержках, так как электроэнергия на его получение производится собственным энергоблоком установки. Снижению издержек производства благоприятствует также отсутствие затрат на подготовку железосодержащей шихты. Инвестиционные затраты для процесса Ромелт, определяемые наличием одного агрегата простой конструкции, ниже, чем для двух- и многостадийных процессов. Это ещё один фактор экономии издержек за счёт более низких расходов на амортизацию. Ещё одним преимуществом процесса Ромелт является простота запуска и остановки агрегата, которые апробированы уже 42 раза.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Тем не менее Московский Институт Стали и Сплавов совместно с ОАО «Институт Стальпроект» уже начал проработку проекта двухванной печи с барботируемой шлаковой ванной для производства чугуна. Указывается, что при этом удаётся увеличить суммарный теплообменный КПД до 60-65% по сравнению с одностадийным процессом (однованная печь), а удельные расходы природного газа и кислорода снизить на 40-45 и 20-25% соответственно. Использование теплоты отходящих из первой ванны дымовых газов для подогрева шихтовых материалов в циклонных подогревателях позволит дополнительно снизить удельные расходы природного газа на 40%, кислорода на 20%. Отметим, что и в цветной металлургии при производстве меди также наметилась тенденция перехода от однованной печи ПЖВ (печь Ванюкова) к двухванному агрегату. В этих случаях отмечается главный недостаток однованных агрегатов ПЖВ: совмещение в одном агрегате процессов подготовки сырья (нагрев, сушка) и собственно технологических процессов (восстановление, обжиг сульфидного сырья).