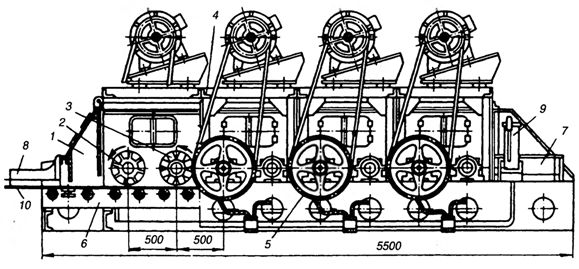

Роторные смесители (см. рис.) устанавливаются на раме конвейера над лентой 10, на которую через дозирующие устройства поступают компоненты шихты. Далее они попадают в камеру 1, где за счет разбрасывания вращением роторов происходит активное перемешивание. В камере установлены дисковый 2 и лопастные 3 роторы. Дисковый ротор первый по ходу материала разравнивает слой шихты на ленте и частично смешивает ее. Попадая по мере движения с лентой в зону действия лопастных роторов, компоненты шихты интенсивно смешиваются одновременно по высоте и ширине слоя. Перемешивание происходит за счет подхватывания слоя материала лопатками роторов, выбрасывания его в верхнюю зону камеры, где он встречается с материалом, выброшенным последующим ротором и т. д. Оптимальное смешивание происходит при зазоре между наружным диаметром ротора и лентой 5...9 мм при высоте слоя шихты 40...80 мм.

Роторный смеситель СР-400x1200

Камера смесителя представляет собой сваренные из листовой стали и скрепленные болтами щиты, установленные на каркасе. В зависимости от типоразмера смесителя она состоит из пяти или шести секций. На входной секции устанавливается выравниватель 8, а на выходной направляющие 7, футерованные резиной. Потолок и стенки камер укрыты резиной от налипания шихты, вход и выход из смесителя прикрыты резиновыми шторками. Зазор между вертикальными стенками камер и конвейерной лентой уплотнен резиной.

Дисковой ротор 2 представляет собой трубчатый вал с приваренными к нему дисками. Поперечные кромки дисков армированы твердым сплавом. Цапфы вала ротора опираются на роликовые сферические подшипники. Лопастные роторы по конструкции подобны беличьему колесу, двенадцать лопастей которого располагаются под углом к оси вала шевроном. За счет этого наклона производится перемещение материала на конвейере от краев к центру. Рабочие кромки лопастей от износа защищены твердым сплавом. Известны конструкции роторных смесителей, в которых лопасти выполнены из твёрдой резины.

Все шкивы и клиноременные передачи защищены сетчатыми ограждениями, укрепленными на каркасе и раме роликоопоры.

Смазка подшипников роторов производится централизованно от станции ручной смазки 9, установленной на смесителе, через трубопроводы и дозирующие питатели. Подшипники роликов (закрытого типа) за весь срок службы не смазываются.

Зазор между роторами и лентой конвейера можно регулировать путем подбора подкладок под корпуса подшипников вала ротора.

Как показала практика эксплуатации роторных смесителей, они дают степень однородности шихты при скорости конвейерной ленты более 1 м/с не выше 40-60%. Кроме того, при выдерживании зазора между роторами и конвейерной лентой 5...9 мм бывают случаи порыва лент попавшими с шихтой посторонними предметами. Для повышения коэффициента смешивания до 90-95% на некоторых фабриках роторные смесители установлены в технологической цепи последовательно либо друг с другом, либо с барабанными смесителями. Для повышения надежности работы их следует устанавливать на отдельных коротких конвейерах со скоростью движения ленты 0,4...0,6 м/с.