Производство стали в кислородном конвертере разительно отличается от процесса выплавки стали в ваннах других агрегатов: переработку шихты в сталь выполняют без подвода тепла извне ‒ за счет химической теплоты экзотермических реакций между компонентами расплава и физической теплоты, вносимой жидким чугуном. Это производство отличается и тем, что процесс “трансформации” чугуна в сталь протекает за считанные минуты, что на “финишной прямой” этих минут можно изменить химический состав и температуру расплава, перед его сливом в ковш, корректируя режим продувки или количество и сущность рафинирующих добавок. Основные компоненты шихты конвертерной плавки стали загружают в рабочее пространство наклоненного корпуса до начала продувки ванны. Первым загружают лом (синтиком), одним-двумя совками, затем вводят часть требуемой на плавку извести, для ускорения образования шлака, и заливают одним ковшом чугун. После этого корпус конвертера устанавливают в вертикальное положение, вводят фурму, подают и “зажигают” кислород. Пошла продувка. Вслед за этим догружают известь и загружают другие флюсующие добавки.

Формирование оптимального соотношения между массами чугуна и лома на каждую плавку стали обеспечивает получение заданного химического состава и температуры расплава на повалке конвертера. При этом учитывается остаток жидкого металла и шлака предыдущей плавки в конвертере и длительность межплавочного простоя конвертера. Расход извести определяется из расчета получения шлака согласно технологическим картам на соответствующий сортамент. Основность шлака рассчитывается как отношение суммы массовых долей оксидов кальция и магния к массовой доле оксида кремния в шлаке. Рекомендуемое значение основности ‒ 3,5 ‒ 3,8 для рядового и 3,8 ‒ 4,5 для низкосернистого и низкофосфористого сортамента сталей.

Фурму перемещают в вертикальном направлении в зависимости от состояния расплава: его количества и температуры, а также эмульгированности шлака. Интенсивность продувки может достигать 5 м3/(т • мин) кислорода, а продолжительность продувки ‒ до 20 мин. При этом, расход кислорода в первую и последнюю четверти времени продувки должен быть выше, чем в основное время продувки, особенно при выплавке стали, которая должна содержать 0,005% С, и менее.

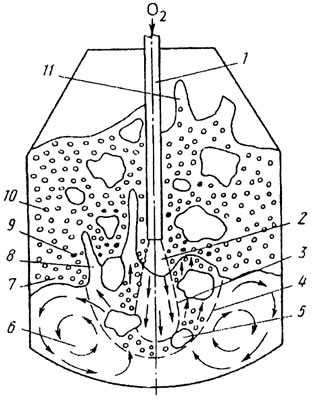

Во время продувки расплава образуются реакционные зоны, положение которых в ванне конвертера представлено схемой на рис. 1. В этих зонах протекают основные металлургические процессы. К ним относится, прежде всего, окисление компонентов расплава и, в первую очередь, ‒ углерода.

Рис. 1 Схема рабочего пространства конвертера во время продувки расплава (металла и шлака) кислородом сверху

1 ‒ фурма; 2 ‒ струя кислорода; 3 ‒ граница первой реакционной зоны; 4 ‒ граница второй реакционной зоны; 5 ‒ пузыри, заполненные продуктами окисления углерода; 6 ‒ турбулентные области расплава; 7 ‒ металло-шлаковая эмульсия и шлак; 8 ‒ всплески металла; 9 - 10 ‒ капли металла ‒ корольки; 11 ‒ всплески металло-шлаковой эмульсии.

Окисление углерода жидкого чугуна кислородом, нагнетаемым фурмой, начинается как только он подан в рабочее пространство, развивается за счет оксидов железа шлака и ускоряется той долей кислорода, которая успела раствориться в расплаве. Окисление сопровождается выделением тепла, что способствует ускорению процесса.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Обезуглероживание расплава идет по ступенькам: подвод к месту реакции углерода и кислорода; процесс реакции между ними и эвакуация из расплава в атмосферу продуктов реакции ‒ главным образом монооксида углерода. Развивается бурление расплава и его перемешивание, многократно расширяющие реакционную поверхность.

Расплав в первые минуты продувки ванны конвертера может быть насыщен кремнием, так как последний растворяется в железе в любых соотношениях. Однако кремний ‒ легко окисляющийся химический элемент. Окисление его может происходить в результате взаимодействия с кислородом металлической составляющей расплава, с кислородом газовой фазы рабочего пространства и с кислородом, содержащимся с оксидом железа шлака во всем интервале температуры расплавов железа и шлака в процессе продувки ванны кислородом.

С возрастанием активности оксидов железа в шлаке, в расплаве железа остаются лишь следы кремния: окисление кремния заканчивается в первые 3‒5 мин продувки. Реакция необратима, так как продукт окисления Si02 связывается в основном конвертерном шлаке в прочное соединение 2СаО • SiO2.

Марганец, как и кремний растворяется в железе в любых количествах и так же как и кремний легко окисляется, образуя, при относительно низких температурах расплава в начале продувки ванны, четыре оксида; при высоких ‒ устойчив только монооксид ‒ МnО.

Окисление марганца может происходить по схеме, рассмотренной выше для кремния: кислородом, растворенным в расплаве металла, кислородом газовой фазы, оксидами железа шлака. До 70% марганца, содержащегося в чугуне, окисляется за первые 3‒5 мин продувки расплава.

Конечное содержание марганца в металле зависит, прежде всего, от его содержания в чугуне и возрастает при повышении температуры расплава в конце продувки и снижении окисленности шлака: под кислыми шлаками марганец расплава окисляется практически до следов.

Фосфор легко растворяется в железе. Окисление его может происходить в результате взаимодействия с кислородом, растворенным в железе, содержащимся в оксидах железа и в газовой фазе рабочего пространства конвертера.

Для успешного протекания процесса окисления необходимы повышенная окисленность шлака, невысокая температура расплава, характерная для первой половины времени продувки. Увеличение окисленности фосфора достигается также ранним шлакообразованием, снижением вязкости шлака и улучшением перемешивания его с металлом. Чем быстрее образуется жидкоподвижный железисто ‒ известковый шлак ‒ тем интенсивнее окисление фосфора.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Ускорения шлакообразования можно добиться, например, подняв фурму в начальный период продувки над поверхностью расплава. Кислород, обволакивая его поверхность, будет интенсивно окислять железо ‒ формируется шлак необходимого состава для извлечения из металлической части расплава окислов фосфора. Вдувание в расплав порошкообразной извести также ускоряет процесс шлакообразования. Целесообразно применять бокситы с высоким содержанием глинозема, а также плавиковый шпат.

В случае необходимости можно обновлять шлак ‒ скачивать его, с последующим наведением нового, не содержащего фосфор, поддерживая окислительную атмосферу в рабочем пространстве корпуса конвертера. Изложенные выше технологические приемы, способствующие окислению фосфора, являются звеном в цепи мероприятий по дефосфоризации расплава железа.

В процессе продувки удаление из расплава железа и его примесей фосфора происходит по реакции 2[Р] + 5(FeO) + З(СаО) = (ЗСаО • Р2O5) + 5Fe

Дефосфоризация начинается сразу же после начала продувки и развивается в ее первой половине. Благоприятные условия развития этого процесса рассмотрены выше при изложении обстоятельств окисления фосфора. Распределение фосфора между шлаком и металлом характеризуется отношением (P2O5) / [Р]. Оно достигает 100 ‒ 120 в случае высокой основности и окисленности шлака при относительно низкой температуре расплава в конце продувки, а также во время интенсивного перемешивания жидкой ванны, снижения вязкости шлака и его образования одновременно с началом продувки.

Процесс десульфурации может быть интерпретирован уравнением:

[S] + Fe + (СаО) = (CaS) + (FeO).

Условия для десульфурации расплава в ванне корпуса конвертера неблагоприятны. Коэффициент распределения серы между шлаком и металлом ‒ (S) / [S] редко превышает 4‒6, достигая, когда шлак содержит достаточно большое количество СаО и малое ‒ FeO, ‒10 ‒12.

Благоприятные условия десульфурации расплава в ванне корпуса конвертера не способствуют дефосфорации. Поэтому серу предпочитают удалять из конвертируемого в сталь чугуна, рафинируя его в ковше, до доставки в конвертерный цех.

Однако десульфурация чугуна не лишена условий, выполнение которых может способствовать получению положительных результатов. К таким условиям, в первую очередь, относятся: в ковше с чугуном не должен быть доменный шлак; чугун не должен быть “застужен”, не следует применять открытые ковши. Поэтому разрабатываются и применяются технологии поочередного удаления из расплава фосфора и серы путем создания благоприятных условий для каждой примеси отдельно: повышая или понижая основность шлака, повышая или понижая его окисленность, его жидкотекучесть, его температуру, как того требует ипостась независимых фосфора и серы.

Изложенное выше еще раз показало значение шлака, как основного звена технологического процесса, без которого вряд ли возможно было бы вести производство стали нужного качества ‒ в соответствии с многообразием требуемых физико-химических свойств и чистоты макроструктуры, в соответствии со скоротечностью процесса конвертирования чугуна в сталь, с законами об охране природы, с проблемами ресурсосбережения, в том числе с задачами снижения себестоимости.