Мидрекс-процесс был разработан в 1965-1967 гг. американской фирмой «Мидленд-Росс» (Midland Ross corp.), а в 80-х годах в России, на Оскольском Электрометаллургическом Комбинате, был построен крупнейший в Европе цех с четырьмя печами «Мидрекс» общей производительностью 1,7 млн. т в год.

Давайте рассмотрим приципы, заложенные в процесс «Мидрекс».

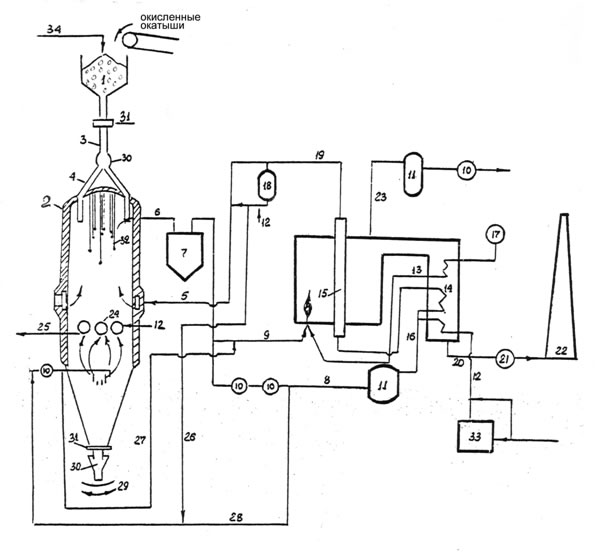

На рисунке 1 изображена принципиальная схема процесса «Мидрекс» для прямого восстановления железа из руд.

По системе транспорта сырья окисленные окатыши подаются в промежуточный бункер (поз. 1, рис. 1) шахтной печи (2), откуда они самотеком через загрузочную трубу (3) и двенадцать распределительных труб (4) поступают в зону восстановления шахтной печи, где и восстанавливаются газом по химическим реакциям:

Fe2O3 + 3H2 = 2Fe + 3H2O – 880 кДж/т Fe (210000 ккал/т Fe)

Fe2O3 + 3CO = 2Fe + 3CO2 + 250 кДж/т Fe (60000 ккал/т Fe)

Восстановительный газ (5) выходит из зоны восстановления шахты печи, окисленным до СО2, в составе колошникового газа (6) очищается от пыли и охлаждается в скруббере (7). После охлаждения, колошниковый газ разделяется на два потока: технологический (8) и топливный (9) газы.

Технологический газ, содержащий газ-окислитель (СО2) сжимается в двух ступенях компрессоров (10) до (1,2…1,5) бар, т.е. (120…150) кПа, а затем подается в холодильник технологического газа (11), где насыщают его необходимым количеством водяных паров. Технологический газ смешивают с подогретым очищенным газом (13), смесь подогревают в рекуператоре (14) и подают в реакционные трубы реформера (15). При технологической необходимости, используют процесс пароводяной конверсии природного газа, т.е. в технологический газ подают окислитель — водяной пар (16).

Конверсию природного газа окислителями технологического газа проводят на никелевом катализаторе в 288 реакционных трубах при температуре (900..920)°С.

Протекают, ранее указанные, химические реакции с участием двух видов окислителей, содержащихся в конвертируемом газе:

СН4 + Н2О = СО + 3Н2 – 8650 кДж/м3 СН4 (2070 ккал/м³ СН4);

СН4 + СО2 = 2СО + 2Н2 – 10500 кДж/м3 СН4 (2520 ккал/м³ СН4).

Рис.1 Принципиальная технологическая схема газовых потоков в установке «Мидрекс».

1 – промежуточный бункер; 2 – шахта печи; 3 – центральная загрузочная труба; 4 – загрузочные трубы; 5 – восстановительный газ; 6 – колошниковый газ; 7 – скруббер; 8 – технологический газ; 9 – топливный газ; 10 – компрессор; 11 – холодильник; 12 – природный газ; 13 – смешанный газ; 14 – рекуператор; 15 – реформер; 16 – водяной пар; 17 – воздух; 18 – холодильник; 19 – конвертированный газ; 20 – дымовой газ; 21 – дымосос; 22 – труба; 23 – инертный газ; 24 – питатели постоянного действия; 25 – охлаждающий газ; 26 – конвертированный газ в зону охлаждения; 27 – охлаждающий газ в топливный; 28 – технологический газ в охлаждающий; 29 – маятниковое разгрузочное устройство; 30 – газодинамический затвор; 31 – отсечной шибер; 32 – термозонды; 33 – сероочистка; 34 – подача меловой суспензии.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Тепло для нагрева и конверсии газовой смеси выделяется в межтрубном пространстве реформера за счет сжигания топливной части колошникового газа (9) в 120 главных и 36 вспомогательных горелках. Воздух для сгорания топливного газа подается главной (17) и вспомогательной воздуходувками.

Часть конвертированного (19) газа проходит через холодильник (18), в котором газ охлаждается водой до температуры (30…45)°С. Охлажденный газ используют для регулирования температуры всего потока конвертированного газа (26).

Конвертированный природный газ (после автоматической коррекции по содержанию СН4), с заданной температурой, поступает в зону восстановления шахтной печи через 72 фурменных отверстия. Дымовые газы (20) после реформера используют в рекуператоре для подогрева воздуха, подаваемого на главные горелки, а также для подогрева смешанного и природного газов, а затем выбрасывают дымососом (21) в дымовую трубу (22). Около 10% дымовых газов содержащих СО2 используют для получения инертного газа (23), необходимого для заполнения бункеров (хранилищ) пирофорных (не пассированных) металлизованных окатышей.

Металлизованные окатыши из зоны восстановления через питатели постоянного действия – ППД (24), поступают в зону охлаждения печи, где их температура снижается охлаждающим газом (25).

Для регулирования массовой доли углерода в окатышах и распределения температуры по высоте шахтной печи, в рабочем пространстве печи организованны перетоки холодного конвертированного газа (26) в охлаждающий газ (25), а горячего восстановительного газа из зоны восстановления — в зону охлаждения, со сбросом части охлаждающего газа в топливный газ (27) и, наконец, подача технологического и природного газов охлаждения, а природного газа — в промежуточную зону для участия в процессе металлизации (восстановления).

Выгрузка металлизованных окатышей из печи производится маятниковым разгрузочным устройством — МРУ (29), расположенным в нижней части печи (МРУ может выполнять функцию спеколомателя, устраняя аварийные ситуации на печи).

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Для предотвращения утечки горючих газов и пыли из шахтной печи установлены верхний и нижний газодинамические затворы — ВГДЗ и НДЗ (30), оснащенные отсечными шиберами (31).

Металлизованные окатыши распределяют в три бункера хранения продукта перед электросталеплавильным цехом комбината и в три бункера промежуточного хранения перед отгрузкой потребителям (на установке отгрузки окатышей установлено еще два бункера).

«Реметы» — металлизованные окатыши имеющие низкую степень металлизации или содержащие углерод менее требуемых технологической инструкцией (соответственно, менее 90% и 1,2%), транспортируются от шахтной печи на закрытый склад реметов или на открытый склад окисленных окатышей для повторный металлизации (т.е. реметы дозировано направляются в поток шихты, загружаемой в установку металлизации).

Для производства пассированных (непирофорных) металлизованных окатышей, в промежуточном бункере (1) перед загрузкой шихты в печь металлизации предусмотрена обработка окисленных окатышей сырьевым шлаком цементного завода или меловой суспензией (34).

Мелочь металлизованныых окатышей подвергают брикетированию (смешивание со связующим веществом — мелассой, сахарной патокой и прессование в таблетки, форма и размер которых напоминают конфеты — «подушечки»). При пресовании металлизованной мелочи сдавлииваются поры и каналы поверхности металлической «губки», что значительно снижает пирофорность металлизованного продукта. Брикеты, как и металлизованные окатыши подают в сталеплавильный цех комбината.

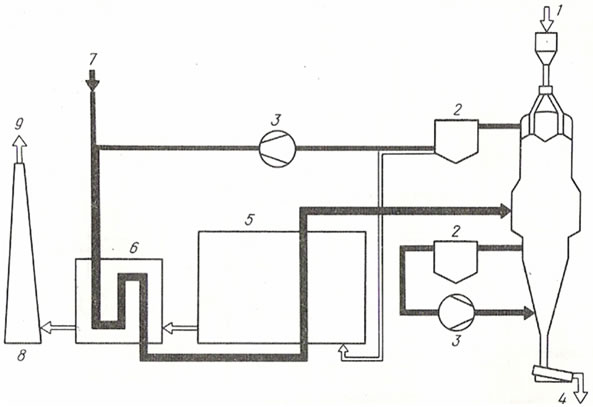

Обобщенная схема процесса «Мидрекс» изображена на рис. 2.

Рис.2 Схема варианта процесса «Мидрекс» с использованием окисленных окатышей (или кусковой руды):

1- окисленные окатыши; 2 – скруббер; 3 – компрессор; 4 – губчатое железо; 5 – риформер; 6 – рекуператор; 7 – природный газ; 8 – дымовая труба; 9 – отходящий газ

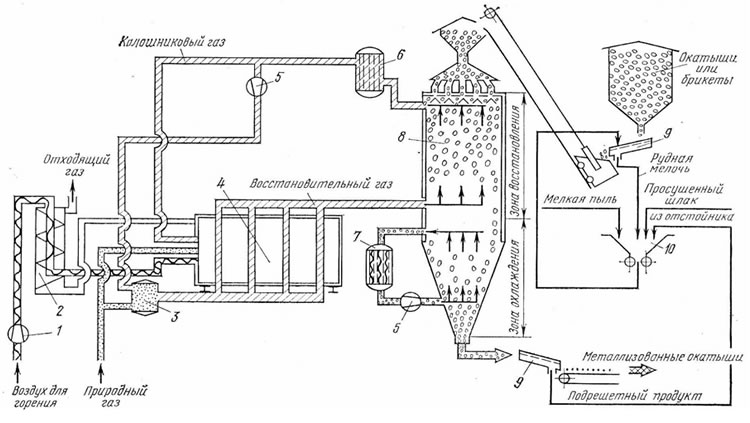

Стилизованная схема процесса «Мидрекс», более удобная для изучения описанной технологии, без разъяснений показана на рис. 3.

Рис.3 Технологическая схема процесса «Мидрекс»

1 – воздуходувка; 2 – теплообменник; 3 – смеситель газов; 4 – конвертер; 5 – компрессор; 6, 7 – скруббер для колошникового газа; 8 – шахтная печь; 9 – вибрационный грохот; 10 – брикетировочный пресс