Стальной сосуд, изнутри футерованный огнеупорными материалами, формой своей напоминающий грушу, в 1856 году был назван конвертером (от англ. Converter – преобразователь). В этом сосуде, – конвертере, – согласно его изобретателю Генри Бессемеру, произойдет "преобразование" жидкого чугуна в сталь, если расплав продуть "паром или воздухом".

Потребовалось более 100 лет, чтобы это предложение приобрело те черты, которые сегодня, на стадии совершенных решений, определили производительность конвертера, качество выплавленной стали, безопасность эксплуатации агрегата, экологическую защиту окружающей среды. С тех пор на длинном пути его совершенствования отмечено много вех. Начнем с той, которая поставлена в Австрии.

В городах Линце и Доновице в 1952 и 1953 годах соответственно была проведена серия опытно-промышленных плавок стали с применением кислорода, который подавали в расплав через водоохлаждаемую фурму, установленную над ванной конвертера (продувка сверху). С тех пор этим способом выплавили более 15 млрд. т высококачественной конвертерной стали (процесс LD – от нем. Linz Dusenferfahren – фурменный процесс в Линце, или, что то же, ВОР – процесс от англ. Basic Oxygen Process – основной кислородный процесс).

Создание способа продувки ванны кислородом оказало революционное влияние на технологию производства стали. Началось почти спонтанное совершенствование выплавки стали в конвертере.

В 1967 году была поставлена следующая веха на пути совершенствования кислородно-конвертерного процесса: продувка расплава через подготовленное к тому днище конвертера струями кислорода, защищенного кольцевыми струями углеводородов (метан, пропан и др.). Вместе с кислородом в ванну вдували тонкоизмельченную известь. Этот процесс, ставший широко распространенным, получил название ОВМ (по первым буквам слов "Oxygen - Battom - Maxhütte" – кислород - днище - Максхютте).

Донная продувка конвертерной ванны была усовершенствована в 1971 году: молотую известь вводили в расплав кислородом в регулируемых количествах; для предупреждения затекания в донные фурмы расплава при остановке его продувки кислородом, её продолжали нейтральным газом.

Эта разновидность процесса донной продувки ванны конвертера получила название Q - ВОР, где индекс Q образован первой буквой трех английских слов - Quick, Quiet, Quality – быстрый, спокойный, качественный.

С развитием кислородно-конвертерного процесса на основе донной продувки ванны пришла идея совместить её с продувкой ванны верхней фурмой. Эта идея была реализована в 1977 году. Этот процесс был назван K - ОВМ (комбинированный процесс с верхней и нижней продувкой ванны кислородом). В том же году, в развитие автотермического процесса был разработан и внедрен в практику работы конвертерных цехов аллотермический процесс (т.е. процесс с вводом топлива в рабочее пространство конвертера). Процессы выплавки стали с нижней продувкой ванны конвертера кислородом и аллотермический процесс позволили увеличить почти вдвое долю скрапа в шихте, степень дожигания СО в СO2 с 8 - 12% до 15%; степень дожигания можно довести до 60%, если донную продувку вести кислородом, в верхнюю горячим – до 1200°С – воздухом (это одна из последних вех в развитии производства конвертерной стали).

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Всё шире применяется продувка ванны снизу кислородом в защитной оболочке из нейтрального газа. В этом случае через донные фурмы подаётся до 20% кислорода (от общего объема, поданного на продувку ванны).

В том случае, когда через донные фурмы подают 25 - 30% общего расхода кислорода на продувку ванны, имеется возможность увеличить до 40% долю лома в шихте. При этом предусматривается ввод в конвертер топлива для предварительного подогрева лома или последующего сжигания в ходе продувки.

Применение комбинированной продувки жидкой стали кислородом обеспечивает высокую скорость её рафинирования без образования выбросов: за время интенсивного перемешивания системы металл - шлак быстро достигается практически полное состояние равновесия в реакциях рафинирования. В то же время предотвращается высокое содержание железа в шлаке и кислорода в жидком металле. Поэтому в конвертерах, на которых применена комбинированная продувка ванны, отмечены высокий выход качественной стали и низкий расход окислителей. Кроме того, возможность использовать кислород в качестве газа-носителя, – например – порошкообразной извести, – помогает раннему образованию высокоосновного шлака, который способствует десульфурации и дефосфорации. Комбинированная кислородная продувка ванны способствует эффективному подогреву лома до заливки в конвертер чугуна. Она способствует дожиганию газов в объеме конвертора, что позволяет увеличить расход лома до 500 кг на тонну стали. При этом применяют двухъярусные фурмы, с расстоянием между срезами сопел до 2 м. Схема соотношений трех способов продувки расплава в ванне кислородного конвертера представлена на рис. 1. Производство особо низкоуглеродистых тонких листов для автомобилестроения ведут преимущественно из стали, выплавленной в конвертере с комбинированной продувкой кислородом. В 2006 году автомобилестроение должно решить задачу уменьшения массы автомобиля. В соответствии с этим оно требует от металлургов сталь с временным сопротивлением более 350 МПа, а также с безупречной формуемостью. Марки автомобильной стали HSS, AHSS, DP, TRIP и др. войдут в сортамент кислородно - конвертерного цеха, станут в нем доминирующим. Необходимость повышения качества стали и освоения новых марок стали сохранится и впредь. Производство конвертерной стали достигло в 2005 году рекордной отметки – более 550 млн. т., что составило около 65% мирового производства стали.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

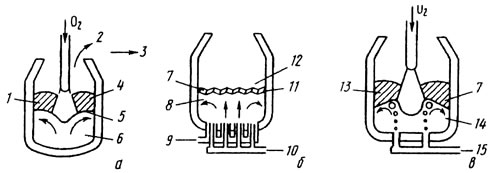

Рис. 1 Три способа продувки расплава в ванне конвертера

а – продувка сверху; б – донная продувка; в – комбинированная продувка; 1 – хороший контроль шлака; 2 – выбросы; 3 – неоднородный состав ванны; 4 – высокая температура шлака; 5 – слабое развитие реакций шлак – металл; 6 – недостаточное перемешивание ванны ; 7 – ускорение реакций шлак – металл; 8 – хорошее перемешивание ванны; 9 - введение углеводородов; 10 – введение смеси O2 + порошок СаО; 11 – низкая температура шлака; 14 – дополнительное перемешивание ванны; 15 – введение инертного и охлаждающего газа, а также порошка СaО

Ожидается дальнейшее увеличение производства кислородно-конвертерной стали – до 700 млн. т. в 2010 г.

Высокая производительность конвертеров инициирует строительство крупных доменных печей и скоростных машин непрерывной разливки, способных соответствовать притязательному ритму выплавки стали. Благоприятствует этому высокое качество стали, неизменно соответствующее заданным параметрам.