Грохот (рис.1, 2, 3) представляет собой вибрационную машину, характер колебательного движения которой, амплитуда и форма траектории определяются только динамическими факторами — величиной вынуждающей силы привода, массами и скоростями движущихся частей, а также силами упругости входящих в систему виброизоляторов (пружин).

Два самобалансных вибровозбудителя, установленные на грохоте, создают направленную вынуждающую силу, действующую под углом 45° к поверхности колосникового полотна. Жесткая связь вибровозбудителей с корпусом грохота обеспечивает передачу прямолинейных колебаний колосниковому полотну, установленному на балках корпуса, и через него — грохотимому материалу. Амплитуда колебаний грохота при установившемся режиме равна 4,9...5,2 мм, при переходных режимах около 75 мм. Для уменьшения амплитуды колебаний грохота при выбеге (остановке) и, следовательно, уменьшения нагрузок на фундамент в электросхеме привода предусмотрено электрическое торможение. Для обеспечения эффективного торможения величина тока цепи торможения каждого двигателя устанавливается в пределах 100...150 А.

Категорически запрещается останавливать грохот без электрического торможения, так как это может привести к разрушению строительных конструкций. Для смазки и охлаждения подшипников вибровозбудителей комплектно с грохотом поставляется смазочная установка производительностью 63 л/мин с теплообменником.

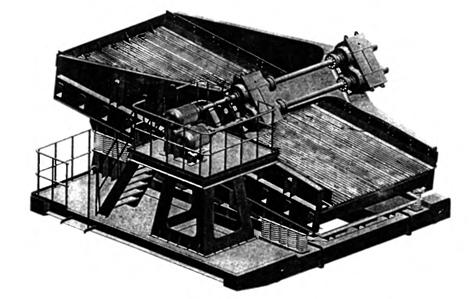

Рис.1 Грохот самобалансный

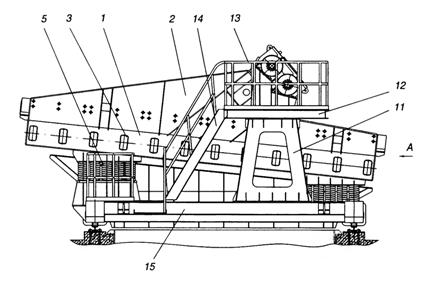

Корпус грохота 1 сварной конструкции состоит из двух стенок 2, соединенных между собой балками 3. На нижние балки установлены колосниковые секции 4, приемный и разгрузочный лотки, которые образуют рабочее полотно грохота.

Рис.2 Грохот ГСТ 81

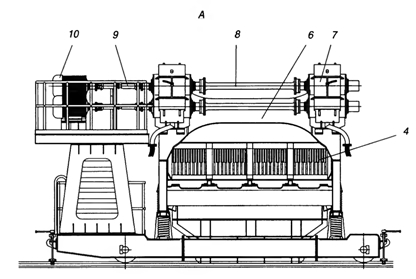

Рис.3 Грохот ГСТ 81, Вид А

Для защиты стенок от абразивного износа к ним крепятся защитные козырьки. Корпус грохота установлен под углом 50° (к горизонту) в сторону разгрузки и опирается на виброизоляторы 5 (пружины). На верхней балке 6, соединяющей стенки корпуса, крепятся вибровозбудители 7. При вод грохота состоит из двух механических вибровозбудителей, двух промежуточных валов 8 и двух карданных валов 9, передающих крутящий момент от электродвигателей 10 к вибровозбудителям. Привод не имеет принудительной синхронизации. Однако, несмотря на то, что вращение дебалансным валам передается от независимых, кинематически не связанных друг с другом электродвигателей, дебалансы будут вращаться с одинаковыми или кратными средними угловыми скоростями и определенными фазами. Это явление, названное самосинхронизацией, достигается за счет того, что вибровозбудители установлены на общем колеблющемся рабочем органе — корпусе грохота. Электродвигатели типа 4АМР225 М8У2. Карданные валы используются с автомобиля ЯАЗ210Г.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

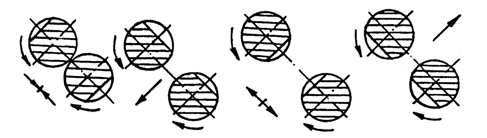

Рис.4

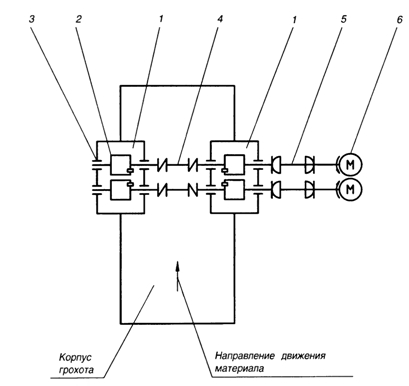

Рис.5 Кинематическая схема привода

1 - механический вибровозбудитель; 2 - вал-дебаланс; 3 - подшипник роликовый радиально-сферический двухрядный; 4 - вал промежуточный; 5 - вал карданный; 6 - электродвигатель

Привод имеет дистанционное автоматизированное управление, а также местный пульт для пуска и остановки грохота при ремонтных и наладочных работах. Кинематическая схема привода приведена на рис. 5. Механический вибровозбудитель состоит из сварно-литого корпуса и двух валов-дебалансов. Каждый вал-дебаланс устанавливается в корпусе на двух роликовых радиально-сферических двухрядных подшипниках с раздельным сепаратором, центрированным по внутреннему диаметру наружного кольца. После пуска грохота, за счет явления самосинхронизации, дебалансы, вращающиеся в противоположных направлениях, через определенное время автоматически войдут в синхронизм и в дальнейшем будут вращаться так, что в двух направлениях создаваемые ими усилия будут складываться, а в двух других уравниваться (рис. 4). В результате этого создается вынуждающая сила, направленная к полотну грохота под углом 45°.

Пуск грохота должен производиться только после проверки направления вращения электродвигателей. Стабильность положения дебалансов, изображенных на рис. 4, зависит от вибрационного синхронизирующегося момента качающейся массы и дестабилизирующих факторов (неточности изготовления, характеристики двигателей, неравномерности загрузки и т. д.). Стабильность характеризуется коэффициентом вибрационной связи, величина которого колеблется в пределах от 3 до 4. Колосниковое полотно, по которому движется материал, состоит из отдельных колосниковых секции, приёмного и разгрузочного лотков, закрепленных болтами на поперечных балках корпуса грохота.

Колосниковые секции выполнены из специального трапециевидного профиля. Приемный и разгрузочный лотки изготовлены из стальных листов. Опора привода 11 (рис. 2) представляет собой пространственную сварную конструкцию с площадкой 12, на которую устанавливаются рама с электродвигателями и ограждение карданных валов. Для обслуживания привода опора оборудована перилами 13 и лестницей 14. Смазка подшипников вибровозбудителей — жидкая циркуляционная, обеспечивается смазочной установкой с подводом к каждому вибровозбудителю отдельных подводящих и отводящих трубопроводов. Учитывая колебания корпуса грохота, присоединение трубопроводов осуществляется с помощью гибких шлангов. Смазочная установка снабжена устройствами по регулировке и контролю циркуляции масла в магистрали, а в случае нарушения циркуляции сигнализирующими устройствами для выключения грохота. Опора 15 грохота состоит из двух сварных стоек и двух сварных направляющих, на которых устанавливаются виброизоляторы 5. Опора снабжена опорными катками, которыми она устанавливается на рельсовый путь. Для оперативного проведения ремонта грохот выкатывается по рельсовому пути с рабочего места, а на его место закатывается резервный грохот.