В металлургии нагрев металла обычно осуществляется под прокатку или с целью различных видов термообработки. Для обычных углеродистых сталей нагрев под прокатку составляет около 1250-1260 °С, что делает природный газ по температурному потенциалу нагрева даже без подогрева и обогащения кислородом теплообменноспособным топливом. На заводах с полным металлургическим циклом природный газ используют в виде добавок и смесей (с доменным и коксовым газом), что обеспечивает повышение температурного потенциала смеси газов.

В нагревательных и термических печах предъявляются достаточно высокие требования по обеспечению равномерности нагрева по сечению заготовок, уменьшению перегревов и окалинообразования, предотвращению термических напряжений, обезуглероживанию и т.д. Поэтому используемые в плавильных агрегатах жёсткие методы интенсификации теплообмена, нагрев и расплавление резко сфокусированными концентрированными факелами, как уже отмечалось, являются недопустимыми; чаще всего применяются различные виды мягкой интенсификации, обеспечивающиеся подогревом воздуха для горения, применением торцевых и сводовых горелок с организацией стержневых и сводовых факелов, радиационных труб, отработкой оптимальных тепловых режимов и т.д. Применение природного газа позволяет достаточно успешно реализовать на печах все эти методы. Тем не менее, в последнее время требования интенсификации теплообмена и экономии природного газа привели к разработке методов нагрева, находящихся на грани жёсткой интенсификации, или, если можно так выразиться, на уровне «дозированной» жёсткой интенсификации. Это относится к таким методам, как повышение светимости факела, применение высокоскоростного струйного нагрева, наконец, даже использование обогащённого кислородом воздуха.

Расходы топлива, КПД

Расходы топлива, КПД на производство проката, труб и термообработку готовой продукции в чёрной металлургии составляют около 10 % от общих суммарных расходов топлива или около 15 % от расходов топлива, потребляемого на технологические нужды. Прокатный передел, включая производство труб, по суммарным расходам топлива стоит на третьем месте (после производства чугуна и внутренних энергоресурсов предприятий). Из общего расхода топлива в чёрной металлургии на нагрев и термообработку 42 % приходится на природный газ, около 30 % на коксовый и около 23 % на доменный газ. Природный газ часто используют совместно с доменным газом или коксодоменной смесью. Применяют природный газ в чистом виде в основном на заводах с неполным металлургическим циклом (трубное производство, мини-заводы и т.д.). Теоретическая температура горения коксового газа (без подогрева воздуха при α = 1,1) больше, чем у природного газа (соответственно 1920 и 1885 °С). При приблизительно равных теоретических температурах горения (1820 и 1860 °С), по оценкам Стальпроекта и ВНИИМТ, стоимость нагрева коксодоменной смесью оказалась ниже стоимости нагрева природно-доменной смесью. Это свидетельствует об экономической целесообразности и предпочтении использования при нагреве и термообработке на металлургических заводах газов вторичных энергоресурсов. Такого преимущества лишены предприятия цветной металлургии, на которых относительно более часто для нагрева и термообработки используется природный газ. При нагреве и термообработке используется очень большое количество разнообразных печей, которые отличаются конструкциями, тепловыми режимами, мощностью, сортаментом металла, способом продвижения металла, тепловыми схемами, способами утилизации тепла и т.д. В чёрной металлургии число разнообразных печей только в прокатном и трубопрокатном производстве превышает 5000.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Основой эффективного использования природного газа при нагреве и термообработке является наиболее полное обеспечение сложных и подчас противоречивых требований технологии и при этом одновременно реализация ресурсо- и энергосберегающей политики.

В плане снижения общей энергоёмкости процессов большая роль, как уже указывалось, отводится термообработке, которая призвана обеспечить улучшение качества металла, снижение его потерь, что, как следствие, приводит к уменьшению энергоёмкости получения готовой продукции машиностроения. Поэтому расширение масштабов и разумное увеличение энергоёмкости четвёртого передела может привести к снижению общей энергоёмкости металлопродукции. Конечно, в рамках действующих и вновь проектируемых агрегатов должны применяться все меры по снижению локальной энергоёмкости.

В настоящее время в нашей стране, да и во всём мире показатели работы различных печей и показатели энергоёмкости существенно различаются. Удельные расходы топлива на нагрев даже на однотипных процессах, станах и печах отличаются в несколько раз. Для многих прокатных станов нашей страны лучшие показатели по расходам топлива на 25-30 % ниже средних по отрасли. Диапазон тепловых КПД нагревательных печей колеблется от 5-15 до 82 %. В основном имеющиеся на печах низкие тепловые КПД и соответственно высокие удельные расходы топлива объясняются элементарными теплотехническими просчётами: отсутствием рекуперации тепла, высокими тепловыми потерями, малой производительностью печей. Как уже отмечалось, для повышения теплотехнического уровня этих печей требуется проводить мероприятия по частичной и полной теплотехнической реконструкции с доведением теплового КПД до 0,8 и выше. Значения энергетических КПД ηэ= 0,8-0,82 уже достигаются в практике, в частности, они реализуются на агрегатах с комбинированной утилизацией тепла: печь — рекуператор — котёл-утилизатор. Экономии топлива при нагреве металла способствует введение в действие новых прокатных станов высокой производительности, оборудованных современными мощными нагревательными печами с шагающими балками и подом.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Имеющиеся резервы в сокращении расходов топлива на действующих предприятиях, проведение теплотехнической реконструкции, как показывает практика и расчёты, требуют комплексного подхода к решению поставленной задачи, т.е. использования всех теплотехнических факторов, организационных мероприятий, совершенствования технологий нагрева и термообработки конструкций печных агрегатов. С теплотехнической точки зрения важнейшими мероприятиями экономии топлива являются мероприятия по снижению потерь тепла, утилизации тепла отходящих продуктов сгорания (на подогрев воздуха, металла перед посадом) и по интенсификации теплообмена.

Реализация в практике мероприятий по интенсификации теплообмена (как в рабочем пространстве печей, так и в теплообменных аппаратах — синхронная интенсификация) в рамках требуемой технологии обеспечивает увеличение тепловых КПД, снижение удельных расходов топлива, уменьшение габаритов агрегатов, снижение капитальных затрат и материалоёмкости агрегатов, уменьшение вредных выбросов в атмосферу.

Основные факторы интенсификации тепловой работы и теплообмена

При рассмотрении этих факторов можно выделить параметры мягкой и жёсткой интенсификации, а также синхронной интенсификации. Рассмотрим наиболее значимые факторы интенсификации, применяемые при нагреве и термообработке металлов. При этом основное внимание уделим повышению эффективности сжигания природного газа, который, как отмечалось, успешно применяется на металлургических заводах с учётом той специфики, которая возникает при использовании природного газа.

Длина и светимость факела. Как уже указывалось, из-за большой неравномерности нагрева концентрированные светящиеся факела неприемлемы для нагрева и термообработки. При реализации несветящегося факела природного газа применительно к условиям нагревательных печей, как это показывают расчёты, стендовые исследования и опыт работы, наиболее эффективным с точки зрения теплоотдачи оказывается самый короткий факел. В этом отношении данные, полученные для сталеплавильных агрегатов, качественно подтверждаются и для нагревательных печей. Однако, как показывают расчёты, при работе печи на коротком факеле возрастают неравномерность нагрева и температуры футеровки агрегата, а прирост теплоотдачи идёт при приближении к самому короткому факелу очень медленно. Поэтому, исходя из комплексного критерия (теплоотдача, равномерность), для нагревательных печей рекомендуется не беспламенное, а короткофакельное сжигание топлива (с длиной факела около 1/3 длины поверхности нагрева). Для реализации таких факелов разработаны конструкции ряда горелочных устройств, типизированных и прошедших госиспытания (Стальпроекта — ДВБ; Теплопроекта — ГНП; ВНИИМТ, ВНИИПромгаза и др.). Естественно, что указанная оптимальная длина несветящегося факела b = 0,3 является приближённой, в реальных условиях работы печей часто требуется иметь возможность некоторого подрегулирования длины факела. Это достигается при использовании горелок с регулируемой длиной факела, разработки таких горелок имеет ряд организаций.

Наиболее просты и надёжны в эксплуатации горелки с регулируемой длиной факела без подвижных частей типа ФСГ-Р с переключаемой центральной и периферийной подачей газа. Разработаны различные варианты более сложных конструкций горелочных устройств с регулируемой длиной факела. Примером может быть горелка ГАРС (газовая, акустическая, регулируемая, скоростная) с двумя воздушными трактами и завихрителем, использованием энергии давления газа для создания обратной акустической связи (разработка Ждановского металлургического института и НПО «Союзпромгаз»).

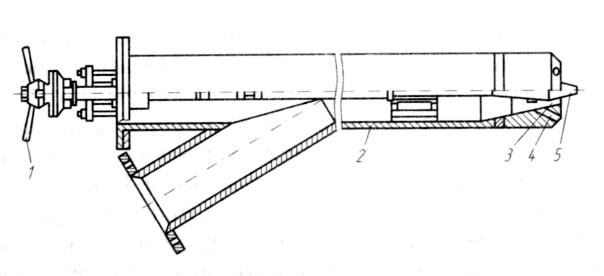

Схема горелки ГРД (ВНИИпромгаз)

1 – механизм перемещения дросселя; 2 – корпус горелки; 3 – центральный газовыпускной канал; 4 – периферийные отверстия; 5 – профилированный дроссель

Необходимость в регулировании длины факела возникает не только в печах для нагрева металла, но и во вращающихся печах, применяемых для кальцинации гидроокиси алюминия, обжига извести, цементного клинкера, огнеупоров, и других теплотехнических агрегатах. При этом могут быть применены достаточно мощные (с расходом природного газа до 3500 м3/ч) регулируемые газовые горелки типа ГРД, разработанные институтом ВНИИПромгаз ВНПО «Союзпромгаз». Регулирование длины факела этих горелок достигается перемещением дросселя, установленного в центральном газовыпускном канале (см. рис.). По данным ВНИИПромгаза, внедрение горелок ГРД на печах кальцинации Богословского алюминиевого завода и печах для обжига извести позволило снизить удельные расходы природного газа на 1,5-2,5 %, повысить производительность печей (на 1,5-2,5 %) и коэффициент использования рабочего времени в печах.