Для плавки тугоплавких и особо чистых металлов в настоящее время наиболее перспективна плавка в электроннолучевых плавильно-заливочных установках.

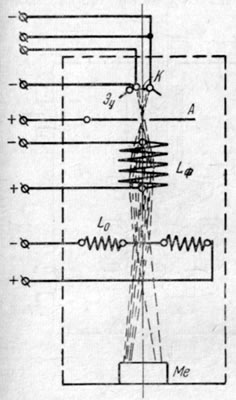

Принципиальная схема устройства электронной плавильной печи представлена на рис. 1. Плавка металла в таких установках осуществляется за счет превращения кинетической энергии электронов в тепловую. Источником свободных электронов служит термокатод (электронная пушка) в виде вольфрамовой (тантал, рений и др.) проволоки, нагретой до высоких температур (2000—2500°С) в вакууме.

Рис. 1 Принципиальная схема электронной плавильной печи

К – катод; А – анод; Эу – управляемый электрод; Lф – фокусирующая система; L0 – отклоняющая система; Ме – расплавляемый металл

Поток электронов большой скорости создается между катодом и анодом, который расположен немного ниже катода, под влиянием электрического поля, возникающего между ними. Поток электронов сосредоточивается в нужном направлении с помощью специальных фокусирующих и отклоняющих устройств, действие которых основано на взаимодействии летящих с большой скоростью электронов с электрическим или магнитным полем, и направляется в виде луча на расплавляемый металл. Чтобы вылетающие с катода электроны не испытывали столкновения с молекулами воздуха или газа и не расходовали свою энергию на их расщепление и ионизацию. создается глубокий вакуум — ниже 13,3 мн/м2 (1×10-4 мм рт. ст.), что способствует наиболее полной передаче энергии электронов металлу. Чем больше вакуум, тем лучше условия работы, поэтому вакуумные устройства являются очень важной деталью электроннолучевых установок. При столкновении электронов с металлом происходит их поглощение и разогрев за счет превращения энергии этих электронов в тепловую.

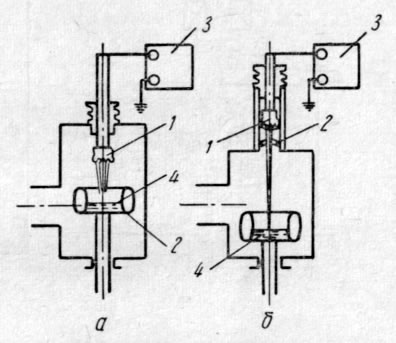

Рис. 2 Схема различных электронных плавильных установок

1 – катод; 2 – анод; 3 – источник питания; 4 – расплавляемый металл

Конструкции электроннолучевых плавильных установок можно разделить на две группы по признаку приложения разгоняющего напряжения: установки, в которых оно приложено между катодом и металлом (анодом) (рис. 2, а), и установки, в которых нерасплавляемый анод в виде диафрагмы с отверстием размещается между катодом и плавящимся металлом (рис. 2, б). Пройдя анод, электроны по инерции летят до столкновения с нагреваемым металлом. Установки первой группы имеют более простую электрическую схему, но трудны в эксплуатации: выделение газов из металла не позволяет поддерживать необходимый вакуум. Поэтому более удобны и перспективны, особенно при фасонном литье, установки второго типа. Различают также печи с аксиальными электронными и с кольцевыми пушками (рис. 3).

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

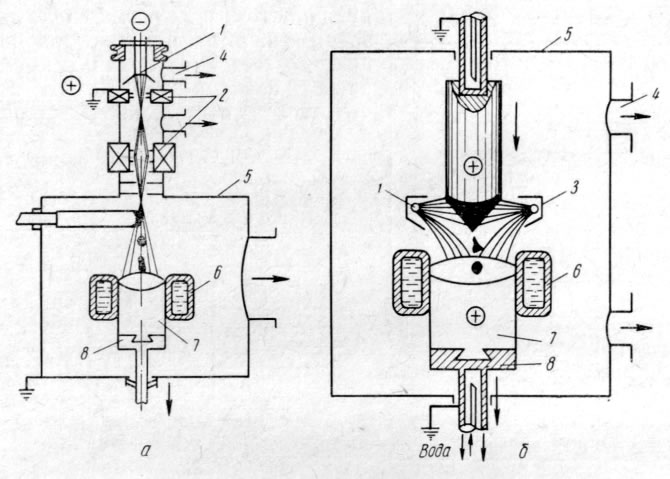

Рис. 3 Схемы электроннолучевых плавильных установок с одной аксиальной электронной пушкой (а) и с концевым катодом (б)

1 – катод электронной пушки; 2 – линзы электромагнитной фокусировки луча; 3 – электростатический экран фокусировки электронов; 4 – вакуумная система откачки; 5 – плавильная камера; 6 – медный водоохлаждаемый кристаллизатор; 7 – слиток; 8 – водоохлаждаемый поддон

Кроме того, электроннолучевые установки различают в зависимости от конструкции емкости, в которой непосредственно плавится металл: установки с плавкой в кристаллизаторе (при изготовлении слитков) и установки с поворотным тиглем (при изготовлении фасонных отливок).

Конструктивно промышленные установки выполняют с одной или несколькими электронными пушками в зависимости от назначения.

При электроннолучевой плавке благодаря расплавлению и перегреву металла в вакууме в незагрязненной водоохлаждаемой изложнице можно получить металл чистым от газов и неметаллических включений. Электронные пушки повышенной мощности позволяют сравнительно быстро плавить тугоплавкие металлы: вольфрам, молибден и др.