Эти печи применяются для плавки алюминиевых и цинковых сплавов. Нагрев, расплавление и перегрев металла в таких печах осуществляется спиральными или ленточными электронагревателями из нихрома, хромаля, укрепленными под сводом печи. Рассматриваемые печи бывают двух основных типов: 1) с одной камерой предварительного нагрева и плавления (форкамерой) — типа САК (рис. 1), 2) с двумя форкамерами типа САН (рис. 2).

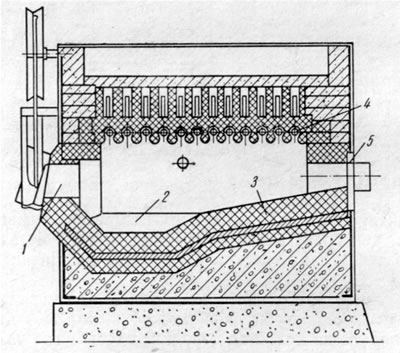

Рис. 1 Схема стационарной электропечи сопротивления типа САК

1 — раздаточное окно; 2 — металлосборник; 3 — камера плавления; 4 — нагревательные элементы; 5 — загрузочное окно

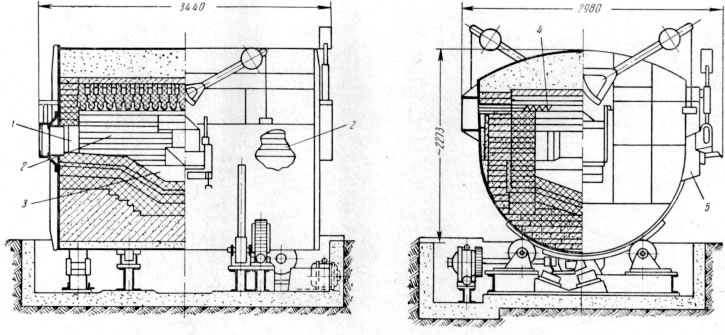

Загрузка шихты в печи типа САН производится через два загрузочных окна, расположенных на торцовых стенках печи. По мере плавления шихты жидкий металл стекает в металлосборник (ванну), где он нагревается до нужной температуры разливки. В ванне одновременно происходит выравнивание химического состава сплава и отстаивание его от окисных включений. Температура в форкамере поддерживается примерно 900° С. Чем быстрее происходит плавление, тем меньше угар, выше производительность и лучше качество металла. В ванне поддерживается температура не выше 750—830° С. Температура в форкамере и ванне печи поддерживается обычно постоянной с помощью автоматических терморегуляторов.

Рис. 2 Схема печи сопротивления для плавки алюминиевых сплавов, наклоняющаяся типа САН

1 — загрузочное окно; 2 — камера плавления; 3 — ванна для жидкого металла; 4 — электронагревательные элементы; 5 — сливной носок (летка)

Нагреватели состоят из отдельных секционных спиралей, которые вставляют в специальные пазы, имеющиеся в своде над форкамерами и ванной. Укладка, крепление и электропитание нагревательных элементов выполняется так, чтобы в случае сгорания какой-либо секции ее можно было заменить, не останавливая всей печи. К нагревателям каждой секции подводится трехфазный ток напряжением 380 или 220 в. Спирали (или пластины), разогреваясь, нагревают металл, а также свод и стенки, от которых, в свою очередь, тепло передается лучеиспусканием вниз к плавильным камерам и ванне. Наличие форкамер исключает излишний перегрев жидкого металла в ванне.

В форкамерах остается также часть шлака (окисные плены), образующегося во время расплавления твердой шихты.

Кожух печей типа САН установлен на катки поворотного механизма, в результате печи могут наклоняться с помощью электропривода. С одной стороны ванны расположено сливное окно с леткой, а с другой — смотровое. Иногда через смотровое окно производится загрузка в ванну отдельных составляющих шихты и перемешивание расплава. Электропечи сопротивления строят различной емкости от 0,5 т до 20 т (чаще всего емкостью 0,5—3,0 т). Печи могут быть непрерывного и периодического действия. В печах периодического действия происходит приготовление сплава из отдельных его составляющих и цикл плавки состоит последовательно из загрузки, плавки и разливки готового сплава. В печах непрерывного действия производится обычно простой переплав чушек уже готового сплава с доведением его до нужной температуры заливки. Печи непрерывного действия применяются в качестве плавильного агрегата при автоматизированной схеме производства отливок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Печи типа САК (рис. 1) являются стационарными и состоят из двух отделений: плавильной камеры и ванны. Со стороны плавильной камеры расположено загрузочное окно, со стороны ванны — раздаточное окно и летка. Такие печи применяются для плавки с последующей подачей металла в раздаточные тигельные печи и имеют емкость от 150 кг до 2000 кг.

Свод печей типа САН и САК, как уже упоминалось, выполняется из фасонных шамотных блоков со специальными пазами для крепления нагревательных элементов. Стенки выкладывают обычным шамотным кирпичом, а подину футеруют магнезитовым кирпичом или выполняют набивкой.

Хотя при плавке алюминиевых сплавов с высоким содержанием кремния подина может быть изготовлена из шамота, постоянно надо иметь в виду, что вследствие химического взаимодействия расплава с кремнеземом всегда имеется опасность зарастания футеровки и загрязнения сплава включениями. По сравнению с пламенными отражательными печами электропечи сопротивления имеют следующие преимущества: практически бесшумную работу, значительно меньший угар металла (1,5— 2,0%) и меньшую опасность газонасыщения (благодаря отсутствию газообразных продуктов горения), сравнительно высокий КПД (60—70%), точную регулировку температуры металла, печи долго работают без ремонта (до 500 плавок).

Однако электропечи сопротивления имеют сравнительно низкую производительность, продолжительный разогрев печи после остановок и сравнительно высокий расход электроэнергии от 1980 до 3060 Мдж-ч на 1 т металла (от 550 до 850 кВт-ч на 1 т) в зависимости от продолжительности разливки. В печах сопротивления практически нельзя проводить плавку под флюсами из-за опасности разрушения нагревательных элементов, так как летучие компоненты, выделяющиеся из легкоплавких флюсов, оказывают на них корродирующее воздействие.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

В печах сопротивления трудно проводить рафинирование и дегазацию продувкой, так как всплески металла при продувке также могут повредить нагреватели. Поэтому эти печи нельзя применять для переплавки загрязненных отходов. Поскольку температура в печах сопротивления не поднимается выше 900°С, то их можно применять только для плавки алюминиевых и цинковых сплавов.